Эксплуатационный ресурс – важнейший параметр деталей, применяемых в машиностроении. Большая часть выхода из строя механизмов начинаются с поверхностных дефектов: трещин, задиров, эрозионных очагов, питинговой коррозии и прочее. Упрочнение поверхностного слоя конструкционного материала позволяет решить многие важнейшие технические задачи, связанные не только с сохранением, но и кратным увеличением эксплуатационного ресурса изделий из металлов и сплавов.

В 2017 году началось сотрудничество между ведущим отечественный производителем сельскохозяйственной техники компанией «Ростсельмаш» и пермским НПК «ИЗУРАН». В кратчайшие сроки были проведены НИОКР и изготовлены образцы продукции разного типа. Отметим, что в существующей на тот момент конструкторской документации в качестве технологии упрочнения поверхностей был предусмотрен традиционный метод цементации. Всесторонний анализ существующих подходов к упрочнению деталей позволил выбрать наиболее современную технологию – ионно-вакуумное азотирование. Использование современной технологии упрочнения позволило значительно сократить время обработки деталей, улучшить их качество и существенно продлить рабочий ресурс изделий. По результатам 3-х летних эксплуатационных испытаний на технике в реальных условиях полевых сельскохозяйственных работ специалистами «Ростсельмаш» было принято ключевое решение – отказаться от упрочнения методом цементации и полностью перейти на современные технологии ионного азотирования.

Втулки, шайбы, пальцы и другие детали сельскохозяйственной и специальной техники изготавливаются из легированных сталей типа 20Х, 40Х, 20Х13, 30ХГСА, 40ХН2МА. Ответственные детали типа «Шарового шарнира», применяемые в гидравлических опорных узлах, изготавливаются из конструкционной стали 38Х2МЮА, которая обеспечивает высокую поверхностную твердость и удельную контактную прочность.

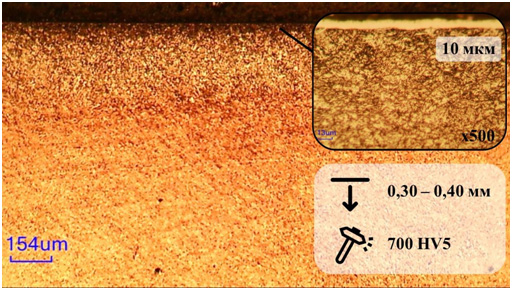

На рисунке 1 представлена структура стали 40ХН2МА детали «Ось» после ионного азотирования: глубина упрочненного слоя 0,35 – 0,40 мм, нитридной зоны - 10 мкм, твердость поверхности достигла 700 единиц по Виккерсу.

Рис. 1. Структура и характеристики стали 40ХН2МА на детали «Ось» после ионного азотирования

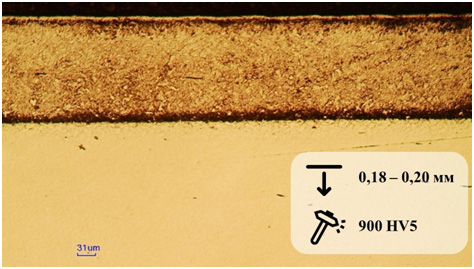

На рисунке 2 представлена структура стали 20Х13 детали «Втулка» после ионного азотирования: глубина упрочненного слоя 0,18 – 0,20 мм, твердость поверхности достигла 900 единиц по Виккерсу.

Рис. 2. Структура и характеристики стали 20Х13 на детали «Втулка» после ионного азотирования

На рисунке 3 представлена структура стали 38Х2МЮА детали «Полусфера» после ионного азотирования: глубина упрочненного слоя 0,30 – 0,35 мм, где нитридная зона 15 мкм, твердость поверхности достигла 1100 единиц по Виккерсу.

Рис. 3. Структура и характеристики стали 38Х2МЮА детали «Полусфера» после ионного азотирования

СПРАВКА О ТЕХНОЛОГИИ ИОННОГО АЗОТИРОВАНИЯ

Технология ионного азотирования входит в комплекс современных методов ионной химико-термической модификации металлических поверхностей деталей. Обработка деталей происходит в вакуумной камере с помощью управляемой плазмы - ионов различных газов: азот, водород, аргон, пропан. После обработки изменяется как химический, так и структурный состав поверхности, что приводит к существенному улучшению ее механических характеристик: повышается твердость и износостойкость, улучшаются триботехнические свойства. Технология широко применяется в индустриально развитых странах для упрочнения деталей и узлов механизмов. Процесс упрочнения воспроизводим, ресурсоэффективен и экологически безопасен.

Пресс-служба